FPGA数据采集卡电子方案设计

2020-09-08 11:25:41分类:硬件开发7644

奥芯科技专业从事智能产品设计、电子方案开发、电子产品PCBA加工的深圳电子方案公司,主要设计电子产品包括智能穿戴、智能出行、智能家居、智能共享、智能安防、医疗电子产品等开发。下面我们来介绍一下FPGA多数据采集卡电子方案设计。

FPGA多数据采集卡优势

由于FPGA时钟频率高、内部延时小、速度快、效率高、组成形式灵活等特点使其在高速数据采集方面有着DSP和单片机无法比拟的优势。

FPGA多数据采集卡的数据采集系统采用模块化设计结构,共由4类模块组成,各采集模块可以互换或灵活增减,各个模块之间采用三通式连接器相连,传感器信号、422串行等信号输入到对应模块中调理采集,由主控制模块控制统一编帧,并传输到双备份存储器中。设计方案灵活、控制简单,具有很好的实用价值。

系统硬件设计

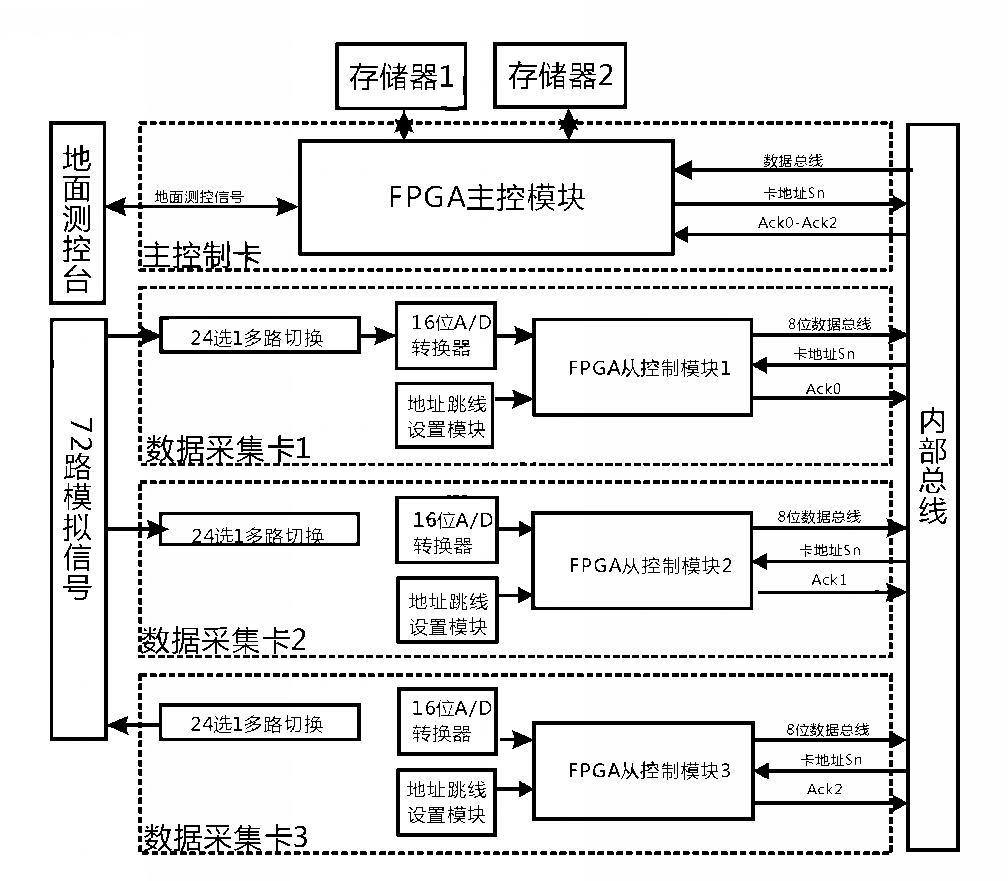

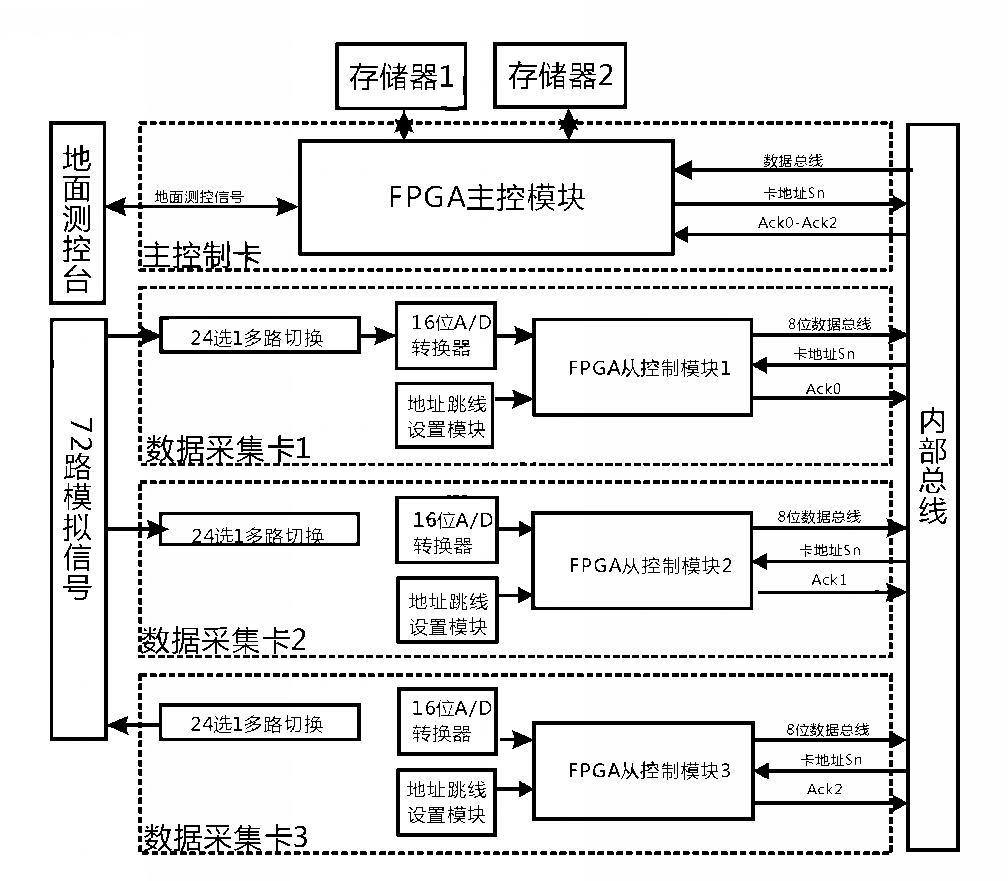

数据采集记录系统由1个主控制卡及3个数据采集卡组成,系统结构组成如下图所示。

主控制卡是数据采集系统的核心部分,主要包括地面测控台长线通信、各数据采集卡数据传输控制、数据转发、存储器控制等功能。3个数据采集卡可以采集72路模拟信号,各数据采集卡中的FPGA从控制模块根据地址跳线模块控制多通道切换开关,选通24路模拟信号中的某路信号后经过16位A/D转换器转换为数字信号,各路信号采集完成后根据接收时序和握手信号将采集数据通过三通式可堆叠内部总线发送至主控制卡,再由主控制卡的FPGA主控制模块统一编帧后传输到存储器,完成了数据采集与存储过程。

主控制卡是数据采集系统的核心部分,主要包括地面测控台长线通信、各数据采集卡数据传输控制、数据转发、存储器控制等功能。3个数据采集卡可以采集72路模拟信号,各数据采集卡中的FPGA从控制模块根据地址跳线模块控制多通道切换开关,选通24路模拟信号中的某路信号后经过16位A/D转换器转换为数字信号,各路信号采集完成后根据接收时序和握手信号将采集数据通过三通式可堆叠内部总线发送至主控制卡,再由主控制卡的FPGA主控制模块统一编帧后传输到存储器,完成了数据采集与存储过程。

系统逻辑设计

主控制卡采集控制逻辑设计

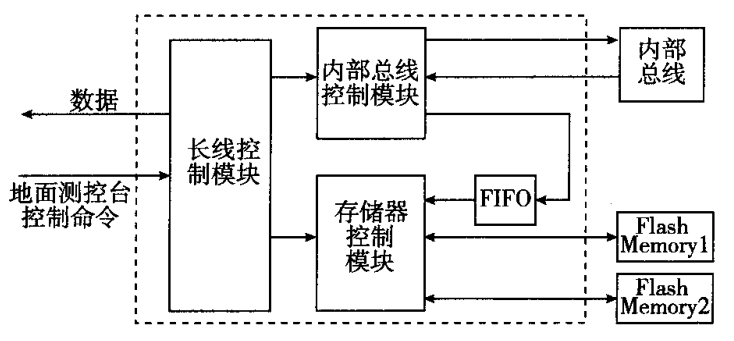

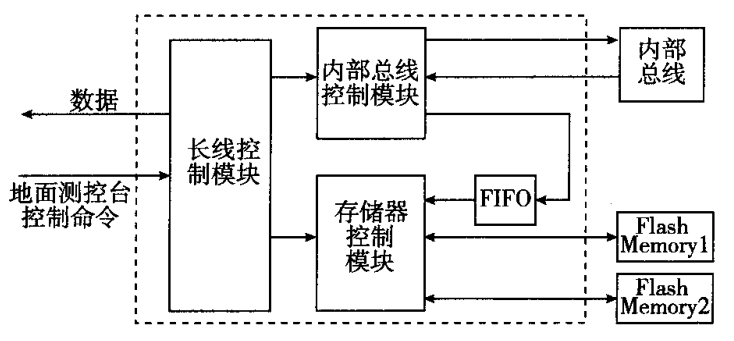

主控制卡的控制逻辑框图如下图所示。

采集控制主要是由主控制卡的内部总线控制模块完成,接收长线控制模块发送过来的地面测控台控制命令,并转发给各个电压采集卡,在采集状态下,根据接收时序和握手信号接收各个采集卡的数据。

数据采集卡逻辑设计

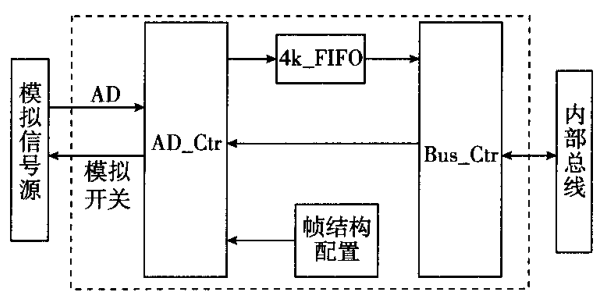

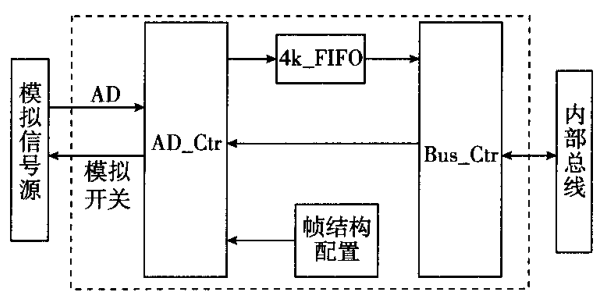

数据采集卡控制逻辑框图如下图所示。

Bus_Ctr为数据采集卡的内部总线控制模块,主要接收内部总线模块发送过来的命令,控制AD—Ctr的工作状态,采集状态下,配合主控制卡,将4k_FIFO中的数据主动送至主控制卡中,AD—Ctr模块主要控制AD转换时序,控制24路模拟开关。

模拟开关电路设计

多通道模拟开关的切换是数据采集卡的重要内容,在本设计中,每块数据采集卡都需要同时采集24路不同频率的模拟信号,所以必须高精度、高准确度控制采样通道地址的切换与选择,这对于硬件与软件的设计都提出很高的要求。硬件部分采用的模拟开关是ADG706,此为可以选通l6路信号的芯片,由于采集通道为24路,所以每块采集卡上需要两片ADG706芯片,开关量达到16X2=32>24路,满足设计要求。

PCBA加工产能

PCBA工艺能力

PCBA交期说明

公司核心业务是提供以工控电子、汽车电子、医疗电子、安防电子、消费电子、通讯电子、电源电子等多领域的电子产品设计、方案开发及加工生产的一站式PCBA服务,为满足不同客户需求可提供PCBA加工。

FPGA多数据采集卡优势

由于FPGA时钟频率高、内部延时小、速度快、效率高、组成形式灵活等特点使其在高速数据采集方面有着DSP和单片机无法比拟的优势。

FPGA多数据采集卡的数据采集系统采用模块化设计结构,共由4类模块组成,各采集模块可以互换或灵活增减,各个模块之间采用三通式连接器相连,传感器信号、422串行等信号输入到对应模块中调理采集,由主控制模块控制统一编帧,并传输到双备份存储器中。设计方案灵活、控制简单,具有很好的实用价值。

系统硬件设计

数据采集记录系统由1个主控制卡及3个数据采集卡组成,系统结构组成如下图所示。

系统逻辑设计

主控制卡采集控制逻辑设计

主控制卡的控制逻辑框图如下图所示。

采集控制主要是由主控制卡的内部总线控制模块完成,接收长线控制模块发送过来的地面测控台控制命令,并转发给各个电压采集卡,在采集状态下,根据接收时序和握手信号接收各个采集卡的数据。

数据采集卡逻辑设计

数据采集卡控制逻辑框图如下图所示。

Bus_Ctr为数据采集卡的内部总线控制模块,主要接收内部总线模块发送过来的命令,控制AD—Ctr的工作状态,采集状态下,配合主控制卡,将4k_FIFO中的数据主动送至主控制卡中,AD—Ctr模块主要控制AD转换时序,控制24路模拟开关。

模拟开关电路设计

多通道模拟开关的切换是数据采集卡的重要内容,在本设计中,每块数据采集卡都需要同时采集24路不同频率的模拟信号,所以必须高精度、高准确度控制采样通道地址的切换与选择,这对于硬件与软件的设计都提出很高的要求。硬件部分采用的模拟开关是ADG706,此为可以选通l6路信号的芯片,由于采集通道为24路,所以每块采集卡上需要两片ADG706芯片,开关量达到16X2=32>24路,满足设计要求。

PCBA加工产能

| 制造能力 | PCBA服务 | 设备清单 |

| 4条SMT生产线 | 电路板类型(盲埋孔、阻抗、厚铜、HDI) | Fuji CP8 Series SMT贴片机 |

| 2条DIP插件生产线 | 工艺类别(SMT/DIP) | 全自动锡膏印刷机 |

| 0201元件贴装 | ICT测试 | 10温区回流焊 |

| 0.25mm BGA | FCT功能测试 | AOI光学检测仪 |

| SMT 400万点/日 | BIT老化测试 | 波峰焊(有铅、无铅) |

| DIP 100万点/日 | Box Building成品组装 | ICT测试工作台 |

PCBA工艺能力

| 项目 | 批量加工 | 打样 | ||

| PCBA加工SMT工艺能力 | 长*宽 | 最小尺寸 | 50*30 | |

| 最大尺寸 | 150*350 | 最大边长低于800mm | ||

| 厚度 | 最低厚度 | 0.8 | ||

| 最高厚度 | 5 | |||

| PCBA加工DIP工艺能力 | 长*宽 | 最小尺寸 | 50*30 | |

| 最大尺寸 | 500*350 | 最大边长低于1000mm | ||

| 厚度 | 最低厚度 | 0.8 | ||

| 最高厚度 | 5 | |||

| PCBA贴片加工元件规格 | 规格大小 | 最小规格 | 0603(0201) 0402() | |

| 最大尺寸 | 45*45 | 68*68 | ||

| 元件厚度 | 25.4 | |||

| QFP封装 | 最小脚距 | 0.4 | 0.3 | |

| BGA封装 | 最小脚距 | 0.5 | 0.3 | |

PCBA交期说明

| 项目 | 加工数量 | ||

| 少于100件 | 100-1000件 | 多于1000件 | |

| 交期 | 少于3天 | 少于5天 | 3天开始交货 |

| 备注 | SMT快件最快8小时交付; | ||

| 合格率保证在99%以上; | |||

| 交期计算从客户资料、物料确认完毕后开始计算 | |||

公司核心业务是提供以工控电子、汽车电子、医疗电子、安防电子、消费电子、通讯电子、电源电子等多领域的电子产品设计、方案开发及加工生产的一站式PCBA服务,为满足不同客户需求可提供PCBA加工。